لقد تعرّفت على مناهج حلّ المشاكل المختلفة، الّتي يتّبعها رواد الأعمال لقيادة شركاتهم النّاشئة، والعمل مع الآخرين، ومعظم هذه الأساليب كانت لها علاقة بالعقليات المعرفية، والإبداعية لرائد الأعمال. سنتعرّف في هذا المقال على نهجٍ أكثر ترسّخًا في العمليّة، يسمى العمليّة الرّشيقة، أو الليّنة (The lean process)، وسنستخدم اللفظين في هذه السلسلة على أنّهما مترادفان.

فهم عملية حل المشاكل الرشيقة

لقد استُخدم حلّ المشاكل الرّشيق منهجيةً لريادة الأعمال في المشاريع الجديدة، والنّاشئة، ومن المثير للاهتمام أنّه يأتي من شركة كبيرة، وذات خلفية تصنيعية تركّز على الكفاءات، وهي منهجية سيكس سيجما (Six Sigma)، الّتي كانت رائدة في موتورولا (Motorola)، في السّبعينيات، والثّمانينيات، والتي اعتمدتها العديد من الشركات، فهي نهج منضبط قائم على البيانات يوفّر للشّركات أدواتٍ لتحسين قدرة عمليّاتها التّجارية، ووفقًا للجمعية الأمريكية للجودة: "ترى سيكس سيجما جميع الأعمال على أنّها عمليّات يمكن تعريفها، وقياسها، وتحليلها، وتحسينها، والتحكم فيها؛ وتُستخدم فيها مجموعة من الأدوات النّوعيّة، والكميّة لدفع تحسين العملية. إذ تساعد هذه الزيادة في الأداء، والنّقص في تباين العمليّات على تقليل العيوب، وتحسين الأرباح، ومعنويات الموظّفين، وجودة المنتجات، أو الخدمات". نسخت جينيرال إليكتريك (General Electric) هذه المنهجيّة، وأنشأت برامج بروسس إكسلنس (Process Excellence)، التي اتخذها ملايين المديرين، وغيرهم، للحصول على اعتماد في "أحزمة" مختلفة، وعلى الرغم من أنسيكس سيجما، وبروسس إكسلنس لا يتناسبان تمامًا من حيث ريادة الأعمال، إذ تستخدمهما الشركات الكبيرة، والجاهزة؛ إلا أنّ العديد من أساليبها تتناسب مع النموذج الرّشيق، ويعتبر مصطلح التّصنيع الرّشيق (lean manufacturing) هو الأكثر شيوعًا، لكنه أوسع بكثير من مصطلح التّصنيع ذاته، فالعملية الرّشيقة هي طريقة منهجية لتوسيع التّحسين المستمرّ، وتقليل المواد الفائضة، أو غير المستخدمة في إنتاج العمليّة. وقد كانت شركة تويوتا رائدة في هذه العملية في الثّمانينيات.

عادةً ما يشعٌر رائد أعمال الشّركة النّاشئة بأنّ المنتج الأصليّ سيكون المنتج الّذي يحمل المؤسّسة إلى النّجاح على المدى الطّويل، وفي معظم الحالات، تتطلّب السّلعة، أو الخدمة تعديلًا للحفاظ على عمليّة، أو تقنيّة، أو عرض منتج محدّث. ما يعني أنّ حلّ المشاكل بطريقة الرّشاقة هو مسح فريق رائد الأعمال بأكمله للبيئتين الداخليّة، والخارجيّة للشّركة، بحثًا عن التحسين المستمرّ، وطرائق تحقيق إيرادات إضافيّة، من خلال عمليّات تحسين التّكلفة التي تعزّز القيمة المستدامة، وتشمل البيئة الخارجيّة العملاء، وتوجّهات الصّناعة، والمنافسة؛ أمّا البيئة الداخليّة فهي العوامل داخل المؤسسة، مثل: الموظّفين، والممارسات، والعمليّات الدّاخلية. ففي التّصنيع الرّشيق، يجب أن يؤدّي تحسين الفعالية في البيئة الداخليّة إلى مزايا في البيئة الخارجية (سواء كان ذلك من خلال توفير التكاليف للعملاء، أو الميزة التنافسية من زيادة الإنتاج، أو أفضليّته، وما إلى ذلك).

كلّ ميل يوفّره سائق شاحنة شركة الشّحن يو بي آس (UPS)، يؤدّي إلى توفير ما يقارب الـ 50 مليون دولار سنويًا، ووفقًا لخوان بيريز كبير مسؤولي المعلومات، والهندسة في الشركة، فباستخدام بيانات العملاء، والذكاء الاصطناعي، أنشأت الشركة نظامًا أُطلق عليه اسم أوريون (ORION)، وهو اختصار لـ (On-Road Integrated Optimization and Navigation)، أو نظام الملاحة، والتّحسين المتكامل على الطّريق. وحتى الآن، أدى النظام إلى توفير 400 مليون دولار لـ UPS، من خلال تطبيق العمليّة الرّشيقة، إذ يؤدي كلّ شيء يوفره UPS على المدخلات (عن طريق تقليل الأميال)، إلى توفير في المخرجات، ممّا يؤدّي إلى عمليّات تسليم أسرع، وتكاليف أقلّ للمستهلكين، ومزيد من الأرباح لشركة UPS.

مراحل حل المشاكل

تُعدّ عمليّة حلّ المشاكل الرّشيقةُ دورةً من الملاحظة، والتّقدير، والتّقييم المتواصل، حيث تتم على النحو الموالي:

-

الملاحظة هي المرحلة التي يدرس فيها رائد الأعمال التّحدي، ويلاحظ جميع جوانب التّحدي الذي يتطلب حلًّا. ففي هذه المرحلة يطرح رائد الأعمال أسئلةً، ويجري بحثًا حول التغيير المطلوب لمنتج، أو نتيجة، أو خدمة ناجحة. ويجب على رواد الأعمال تحديد سبب الحاجة إلى التغيير، وما هو الغرض من هذه المغامرة؟، فالتعليقات مهمة للغاية في هذه المرحلة.

على سبيل المثال، طلب مجتمع من مجموعة من رواد الأعمال المساعدة في معالجة مشكلة السمنة لدى الشباب في مدرسة متوسطة، فبدأ رواد الأعمال بدراسة تناول الأطفال للطعام، وقرّروا أنّ محتوى قائمة الغداء المدرسية، ونمط حياة غالبية الأطفال يؤثران على معدّل السّمنة في المجتمع، ثم حدّدوا الغرض من المشروع على أنّه إيجاد طريقة منخفضة التكلفة، ومنخفضة المخاطر لتغيير قائمة الغداء، واتّفقوا على أنّ النتيجة الأوّلية ستكون خفضًا بنسبة 30%، في معدّل السّمنة لدى الأطفال، ثم بدأ رواد الأعمال في تقييم تكلفة تغيير قائمة الغداء، ومراقبة ما يأكله الأطفال أيضًا، فاكتشفوا أنّ تغيير قائمة الغداء المطلوب لتقليل معدّل السّمنة يتجاوز القدرة الماليّة للمنطقة التّعليميّة، كما أظهرت الأبحاث أيضًا أنّ العديد من الأطفال، هم من منازل الوالد الوحيد، حيث كانوا يأكلون الأطعمة ذات السّعرات الحرارية العالية، والدّهون المرتفعة على العشاء، كما كشفت المزيد من الملاحظات بأنّ الأطفال لم يمارسوا أيّ نشاط بدنيّ بعد ساعات، لأنّ البيئة المحليّة لم تكن آمنةً، فكان المجتمع بحاجة إلى عملية لتحويل عافية الأطفال، ولهذا أوصى رواد الأعمال باستخدام نهج عملية رشيقة لمساعدة الأطفال في أسرع وقت ممكن. -

التقدير:بعد ملاحظة المشكلة يأتي التّقدير، وهي المرحلة التي يقوم فيها رائد الأعمال بتجربة، وتحليل العمليّة المحتملة، وقدراتها. حيث يستفيد رائد الأعمال من الأدوات، والموارد الإبداعيّة للوصول إلى حلّ، وتقدير كل خطوة من خطوات الحل المحتمل، ويجب إضافة قيمة إلى الحل في كل خطوة، وإلاّ فستعد غير ضروريّة. بالإضافة إلى ذلك، يجب أن تكون الخطوة قادرةً على حل المشكلة، وإضافة الرّشاقة إلى الحلّ. لكن كيف يتمّ تحسين العملية، أو المنتج؟ في هذه المرحلة، يطوَّر نموذج أوليّ للمنتج، ويسلّم، ويجب على صاحب المشروع أن يسأل العميل عما إذا كانت جميع الاحتياجات، والرغبات راضيةً عن النموذج الأولي، أم لا، فإذا تم تطوير النموذج الأولي للإنتاج بالجملة، فمن الضروري إجراء مسح للعملاء حول المبيعات المحتمل، كما في مثال الغداء المدرسي، أين كان النّظام المدرسي هو العميل لقائمة الطعام الجديدة (النموذج الأولي) في مرحلة التّقدير.

-

التقييم هو مرحلة تحليل السلوكيات لتقييم النجاح، حيث يدرس رائد الأعمال باستمرار كل مرحلة من مراحل الحل لملاحظة فعالية النتائج التي يرغب فيها العميل، ويضمن رائد الأعمال أن يتم دمج التحول في عادات المدرسة للحصول على النتائج المرجوّة، والحفاظ عليها، وتطويرها.

في مثالٍ واقعيّ لشركةٍ تطبّق عمليّات بسيطة، استخدمت شركة نيو بالانس (New Balance)، التي تصمّم، وتصنّع الأحذية الرّياضية، وغير الرّسمية على حدٍّ سواء، أسلوب التجميع في أوائل العقد الأول من القرن الحادي والعشرين، والذي نظّم الإنتاج حسب الأقسام، بحيث يكون القطع كلّه في قسم واحد، ثمّ كلّ عمليّات الخياطة في قسم آخر، وهكذا دواليك. وبينما يبدو أن الإنتاج المجمّع هذا من شأنه تحسين الكفاءة في New Balance، إلاّ أنّ هذا يعني أنّ إنتاج زوج واحد من الأحذية استغرق تسعة أيام، ولاحظ المسؤولون التنفيذيون وجود أكوام من المخزون بين الطوابق، والأقسام؛ كما لاحظوا وجود موظفين ينتظرون كلّما حدث تأخير في خطّ الإنتاج، ولاحظوا أيضًا أنّ هيكل الأجور ساهم في تراكم الأعمال، لأنّ الموظّفين كانوا يتلقّون أجورهم حسب عدد القطع، ممّا شجّعهم على الإنتاج قدر الإمكان.

طبّقت الشّركة المبادئ الرّشيقة لإعادة تنظيم أرضيّة الإنتاج حسب تدفّقات القيمة، بمعنى تصنيع المنتج بمشاركة خطوات العمليّة المتماثلة، فكان "القصّ، والتّطريز" من جهة، أين تُستخدم موادّ محليّة من الجلد، والشّبك؛ بينما تستخدم في الجهة الأخرى المنتجات المستوردة المعدّة مسبقًا، فقلّص هذا التّغيير وقت صنع زوج من الأحذية إلى أربع ساعات، ما يعني أنّ المصانع المحلّية بات في إمكانها شحن بعض الطّلبات في غضون أربع وعشرين ساعة، بينما قد يحتاج المنافسون إلى 121 يومًا لشحنها عند الاستعانة بمصادر خارجية للتّصنيع في آسيا.

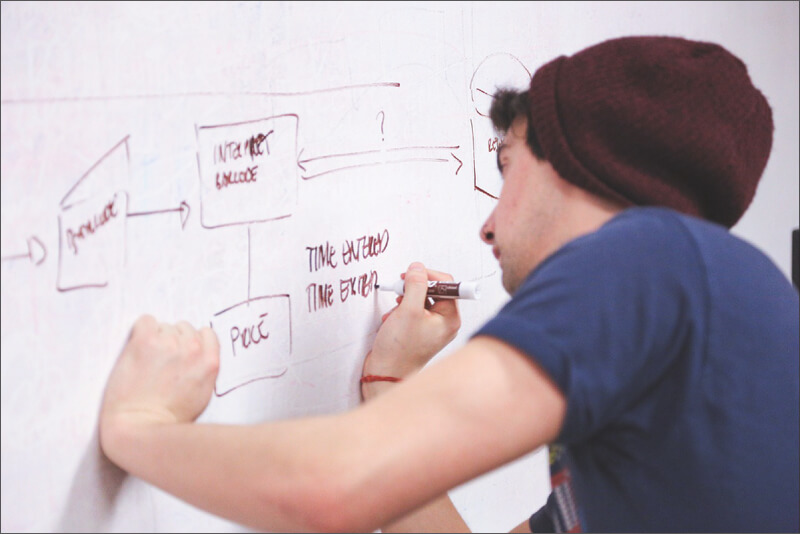

تُعد السبورة البيضاء أداة حلّ المشاكل الأكثر استخدامًا (الشّكل 16.6)، فالسّبورة البيضاء هي نوع من الرّسوم البيانيّة الّتي تسمح لرائد الأعمال برسم كلّ خطوة في العمليّة لبناء فهمٍ، وتفصيلٍ للعمليّة، ويرسم رائد الأعمال كلّ خطوة على السبورة باستخدام مخطط ربطيّ، كما يرسم الأسهم لإظهار كيفيّة تأثير العمليّات على العمليّات الأخرى، حيث تسمح رؤية تدفّق العملية لرائد الأعمال بملاحظة أماكن تكررّ الوظائف في العمليّة، أو تعارضها.

الشكل 16.6: يمكن لتقنية السبّورة البيضاء مساعدة رواد الأعمال على رؤية، وتحليل العمليّات.

حفظ الحقوق: "whiteboard man presentation write" من "StartupStockPhotos"/ على Pixabayـ ترخيص CC0ّ

يعدّ تخزين الأدوات مثلًا في حديقة مجتمعيّة، مثل: المعاول، والمسجات اليدوية لإزالة الأعشاب الضارة في حظائر مختلفة تضيعًا للوقت عند التّحضير لبدء عمليّة إزالة الأعشاب الضارّة، إذ يجب تخزين هذه الأدوات بشكل جماعيّ للتخلّص من الرّحلات المتعدّدة، والوقت الضائع، وتؤدّي رؤية العمليّة على السبورة البيضاء، أو أيّ وسيلة أخرى، إلى زيادة الوعي بكيفيّة تحسين العمليّات، وبعد تغيير العمليّة، يتم رسمها مرة أخرى لمزيد من التّدقيق.

خطوات عملية تويوتا الرشيقة في حل المشاكل

تمرّ كلّ عمليات حلّ المشاكل الرشيقة عادةً بنفس المراحل التي تحدثنا عنها بالأعلى، ولدى شركة تويوتا تتضمّن هذه الدّورة عادةً ثماني خطوات محدّدة، كما يظهر الجدول 1.6.

| الخطوات | الإجراء |

|---|---|

| الخطوة الأولى | توضيح المشكلة. |

| الخطوة الثّانية | تحليل المشكلة (genchi genbutsu) عبارة يابانيّة تعني حرفيًّا "اذهب ورِ". وهي الممارسة المعمول بها في تويوتا في الفهم العميق لشرط ما، بتأكيد المعلومات، أو المعطيات عبر الملاحظة الشّخصيّة في مصدر الشّرط. |

| الخطوة الثّالثة | تحديد الأهداف. |

| الخطوة الرّابعة | تعرّف على الأسباب الجذريّة. اطرح السّؤال "لماذا؟" مكرّرًا لتقليل العوامل المحتملة لسبب جذري؟ |

| الخطوة الخامسة | طوّر تدابير مضادّة من خلال طرح السّؤال "ما هو التّغيير المحدّد الّذي نريد إجراءه؟"، وأشرك الآخرين في عمليّة حلّ المشاكل. |

| الخطوة السّادسة | تنفيذ الإجراءات المضادّة، ومتابعتها. |

| الخطوة السّابعة | مراقبة النّتائج. |

| الخطوة الثّامنة | توحيد العمليّات النّاجحة، إذ يدور حلّ المشكلة الرّشيقة حول معرفة المزيد عن المشكلة نفسها، وأسبابها العميقة في السيّاق. |

الجدول 1.6 حلّ المشكل الرّشيق، عمليّة ذات خطوات تسمح للشّركة بالملاحظة، والتّقدير، والتّقييم المتواصل.

رائد أعمال في الميدان

أصل الرشاقة في الأعمال

لن يفاجئك معرفة أنّ أصل الرّشاقة في العصر الحديث، يعدّ خطّ إنتاج هنري فورد، وبالرّغم من أنّنا لا نفكّر في صناعة السيّارات على أنّها مشروع رياديّ في عالم اليوم، إلاّ أنّ هنري فورد كان رائدًا في زمانه حين كانت صناعة السيّارات في بداياتها، فهو لم يكتف بإدراك الفرصة المتضمّنة في مبيعات السيّارات، بل تجاوزها إلى إدراك الحاجة إلى إنشاء عمليّة فعّالة في إنتاج السيّارات يمكنها تقليل التّكاليف، ومعها سعر السيّارة. وبصفته أول رائد أعمال يضمّ استخدام الأجزاء القابلة للتبديل مع خطّ الإنتاج المتحرّك لتطوير عمليّات التّصنيع، فقد تمكّن فورد من تسليم المخزون في وقت قصير جدًا. ومع ذلك، فإنّ عملية فورد لا يمكنها تقديم مجموعةٍ متنوعة، ففي الواقع، نُقل عن فورد قوله عن لون الموديل تي (T)، "يمكنك الحصول على أي لون طالما أنه أسود"، فقد كان الأسود أسرع الألوان جفافًا. ولهذا فقد كان هو اللون الوحيد الذي استخدمه لعدد من السنوات.

بنى فورد نظامه حول منتج ثابت وحيد، وفي الثّلاثينيّات من القرن العشرين حين طالب السّوق بتنوّع المنتجات، لم تكن الشّركة مهيّأة لمواجهة هذا التّحدّي، فقام كيشيرو تويودا (الشكل 17.6)، الرّئيس الثاني لشركة تويوتا موتور كوربورايشن Toyota Motor Corporation، بزيارة مصنع فورد في ميشيغان لمعرفة المزيد حول تطبيق مفهوم خط التّجميع، وبعد زيارته تلك، اقترح نظامًا إنتاجيًا جديدًا يسعى إلى "الحجم المناسب" للمعدات، لتنفيذ المهامّ تنفيذًا يلائم حجم العمل، مع إضافة عمليّة ضمان الجودة في كلّ مرحلة من مراحل العمل، فحوّل نهج تويودا التركيز من الآلات إلى العمليّة، ممّا أدّى إلى تحسين الكفاءة مع الحفاظ على الجودة.

الشكل 14.6: قدّم كيشيرو تويودا طرائق جديدة لتحسين العمليّات.

حفظ الحقوق: "Kichiro Toyoda" من "Scanyaro"/ على Wikimedia، مشاع

والآن بعد أن تعرّفت على هذا النّوع أيضًا من طرق حلّ المشاكل الريّاديّة التي قد تواجهك، والتي تتم عبر خطوات واضحة، ومدروسة؛ فقد بات بإمكانك استخدامها في عملك، سواءً أكانت لديك شركة صغيرة ناشئة، أو أخرى كبيرة، كما سبق وعرضنا في هذا المقال من أمثلة حول الأمر.

إنّ بعضًا من أجزاء هذا المقال مبنيّة على عمل أصليّ لجوفري جرايبيل، ومنتجَة بدعم من مجتمع ريبوس Rebus Community، ويمكن العثور على العمل الأصليّ بلغته الإنجليزيّة على الرّابط التّالي، تحت ترخيص CC BY 4.0.

ترجمة -وبتصرف- للفصل (Problem Solving and Need Recognition Techniques) من كتاب Entrepreneurship.

اقرأ أيضًا

- المقال التالي: كيف يعرض رائد الأعمال رؤيته ومهمته وأهدافه الريادية

- المقال السابق: استخدام التفكير التصميمي لتخطي مشاكل رائد الأعمال

أفضل التعليقات

لا توجد أية تعليقات بعد

انضم إلى النقاش

يمكنك أن تنشر الآن وتسجل لاحقًا. إذا كان لديك حساب، فسجل الدخول الآن لتنشر باسم حسابك.