تحتاج كلُ شركة إلى امتلاك أنظمةٍ مُفعَّلةٍ للتأكد من سير الإنتاج، والعمليات، مثلما هو مخطط، أو لتصحيح الأخطاء عندما لا يكون ذلك متحققًا، ويُطلَقُ على تنسيق المواد، والآلات، والموارد البشرية -بهدف تحقيق كفاءةٍ إنتاجية وتشغيلية- مصطلح ضبط الإنتاج Production Control. ومن مظاهره الرئيسة: التوجيه Routing والجدولة Scheduling.

ويُعدُّ التنافُسُ في عالم الأعمال السائدِ اليوم مهمة صعبة، وعلى الشركات إذا ما أرادتِ المنافسة بفاعلية؛ أن تُبقيَ نفقات الإنتاج منخفضة، ولكن في الوقت ذاته، يزدادُ تعقيدُ مهمةِ صنع المنتجات، وتقديم الخدمات التي يطلبها الزبائنُ، بجودة عالية، ومن الوسائل الكفيلة بمواجهة تلك التحديات؛ أساليبُ إدارة الجودة، والتصنيع الرشيق، والتقنية الحديثة، والأتمتة.

خلال هذا المقال من سلسلة مقالات مدخل إلى عالم الأعمال سنتعرف على كيفية قيام مديري العمليات بجدولة الإنتاج والتحكم فيه، وكذا كيفية تطويره.

التحكم في الإنتاج والعمليات

كيف يجدول مديرو العمليات الإنتاج وكيف يتحكمون فيه؟

التوجيه

يمثّلُ التوجيهُ Routing الخطوةَ الأولى في ضبط الإنتاج، فهو يحدد مسار العمل، وتسلسلَ الآلاتِ، والعمليات التي يتقدم عبرها المنتَجُ أوِ الخدمة من البداية، وحتى النهاية، حيث يعتمد التوجيه على نوع المنتجات التي تُصنَّع، وعلى تصميمِ المُنشأة كذلك، ومن شأن وجود إجراءاتِ توجيه جيدة أن يزيدَ الإنتاجية، ويخفض النفقات غير الضرورية.

ومن أدوات التوجيه المفيدة؛ تخطيطُ تدفُّقِ القيمة Value-Stream Mapping الذي يرسم مديرو الإنتاج عبره المسارَ، بدءًا من المورّدين، مرورًا بالمصنع، ووصولًا إلى الزبائن، وتمثّلُ الرموزُ البسيطةُ الموادَ، والمعلوماتِ الضرورية، عند نقاطٍ محددة في مسار العمل، كما يمكن أن يساعد تخطيطُ تدفُّق القيمة، في تحديد إمكانية حدوث معوِّقاتٍ في عملية الإنتاج، وهو أداةٌ قيّمةٌ لإظهار كيفية تطوير عملية توجيه الإنتاج.

وقدِ استخدمت شركة تصنيع المظلات ريدر أونينغ أبولستيري Rader Awning Upholstery تخطيطَ تدفقِ القيمة؛ لأتمتة بعضِ عملياتها، وبمساعدة مؤسسة نيو ميكسيكو مانيوفكتيرينغ إكستينشن بارتنرشيب New Mexico Manufacturing Extension Partnership، قيَّمَت تلك الشركةُ كيفيةَ معالجةِ الأوامر بدءًا بالمبيعات، ووصولًا إلى التصنيع، على مدى يومين، وبتطبيق تلك الشركة العملياتِ التي اقترحتها المؤسسةُ المذكورة أعلاه، ازدادتِ الإنتاجيةُ بنسبة 20% لكل بائع، وانخفضت عيوبُ الإنتاج بنسبة 15%، وهَوى معدلُ تصحيح التركيبات بواقع 25%.

الجدولة

تُعدُّ الجدولةُ Scheduling من الأمور وثيقة الصلة بالتوجيه Routing، إذ تتضمنُ تحديدَ الوقت اللازم لكل خطوةٍ، في عملية الإنتاج، والتحكُّمَ فيه، ويتولى مديرُ العمليات تحضيرَ جداول زمنية، تُظهِرُ سلسلةَ الإنتاجِ الأكثر كفاءة، ثم يحاوِلُ ضمانَ وجود المواد، والعمالة الضروريَّين في المكان، والوقت المناسِبَين.

تُعدُّ الجدولةُ مهمةً لكل من شركات التصنيع، والخدمات، ويتولى مدير الإنتاج في المصنع جدولةَ توريدات المواد، وورديات العمل، وعملياتِ الإنتاج، كما تقوم شركاتُ الشحن بوضع جداول للسائقين، والموظفين، وصيانة الشاحنات، والتصليحات، وفقًا لاحتياجات النقل الخاصة بزبائنها، أما الجدولةُ في الكلّيات الجامعية، فتتضمن تحديدَ وقت إعطاء دوراتٍ بعينها، واختيارَ القاعات التي سيجري فيها ذلك، وانتقاء المحاضرين الذين سيتولون تلك المهمة، وعلى المتحف جدولةُ معارِض خاصة، وشحنُ أعمالٍ فنية لعرضها، والتسويقُ لعروضه، وتنفيذُ برامج، ورحلاتٍ تعليمية، وتتراوح الجدولةُ من جدولة بسيطة، إلى أخرى معقَّدة؛ ومن الأمثلة على الجدولة البسيطة؛ توزيعُ أرقام تسلسلية للزبائن المنتظرين دورهم في أحدِ المخابز، وإعطاءُ مواعيد لإجراء مقابلاتٍ مع المتقدمين إلى وظيفة، وبالمقابل، هناك شركاتٌ تواجه مشاكل جدولةٍ أكثر تعقيدًا، ومنها تلك التي عليها تصنيعُ كميات ضخمة من المنتجات، أو تقديم عدد كبير من المنتجات، أو خدمة قاعدة زبائن متنوعة.

وهناك ثلاث أدواتِ جدولةٍ شائعٌ استخدامُها، مُكرَّسةٌ للحالات المعقَّدة، هي: مخططات غانت، وطريقة المسار الحرِج، وأسلوب تقييم المشروع، ومراجعته.

تتبع التقدم بواسطة مخططات غانت

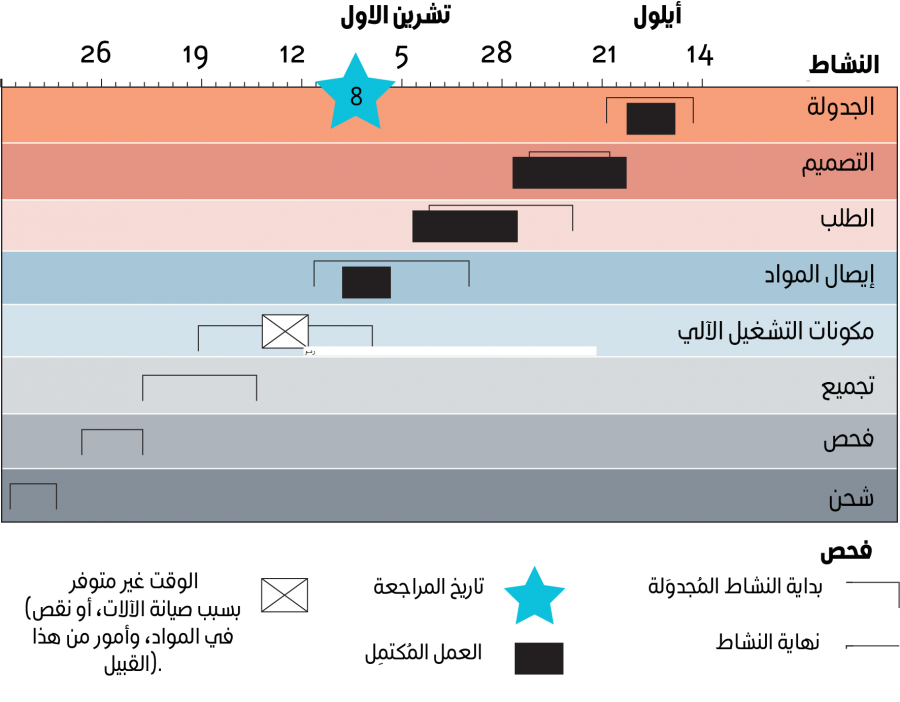

سُمّيَت مخططاتُ غانت Gannt Chart تيمُّنًا بمخترعها هنري غانت Henry Gannt، وهي رسومٌ بيانيةٌ شريطية، مرسومة فوقَ خطٍّ زمني، يُظهِرُ العلاقةَ بينَ الإنتاج المُجَدوَل، أوِ المخطط له، وبين الإنتاجِ الواقعي المُتحقِّق، وفي المثال الذي تُظهِرُه الصورة 10.9، يحتوي الطرفُ الأيسر من المخطط على الأنشطة المطلوبة لإكمالِ العمل، أو المشروع، كما يظهَرُ فيه كلٌّ منَ الوقت المُجدوَل، أو المخطط له، والوقت الحقيقي لكل نشاط، بحيث يمكن للمدير أن يحكم بسهولةٍ على التقدُّمِ المُنجَز.

وتقدّمُ مخططاتُ غانت أقصى مساعدةٍ في حال وجود عدد قليل من المهام، وعندما يكون وقتُ المهمة طويلًا نسبيًا (أي لأيام أو أسابيع، وليس لساعات فقط)، ومساراتُ العمل قصيرةً، وبسيطة، ومن العيوب التي تعتري مخططات غانت: أنها جامدة، ولا تُظهِر كيفية ارتباط كل مهمة بالأخرى، ولكنّ تلك المشاكل قابلةٌ للحل بواسطة أسلوبَي جدولةٍ آخرَين، هما: طريقة المسار الحرِج، وأسلوب تقييم المشروع ومراجعته.

طريقة المسار الحرج وأسلوب تقييم المشروع ومراجعته

على مديري العمليات إذا ما أرادوا التحكُّمَ بالمشاريع الكبيرة؛ ممارسة رقابةٍ لصيقة على الموارد، والنفقات، والجودة، والميزانيات، وعليهم -أيضًا- امتلاكُ القدرة على رؤية الصورة الشاملة، وهي العلاقات المتداخلة لمختلف المهام اللازمة لإنهاءِ المشروع، وعليهم في النهاية أن يكونوا قادرين على مراجعة جدولة المهام، وتحويل الموارد بسرعةٍ، في حال تخلُّفِ أي مهمةٍ عن الخطة الموضوعة لها، وتُمثِّلُ كلٌّ من طريقة المسار الحرِج Critical Path Method، وأسلوب تقييم المشروع، ومراجعته Program Evaluation and Review Technique أداتَي إدارة مشروعٍ مرتبطتين ببعضهما، وقد جرى تطويرهما في خمسينات القرن العشرين، لمساعدة المديرين في تحقيق جدولة المهام، وتحويل الموارد في حال عدم سير مهمة ما، وفقَ ما هو مخطط لها.

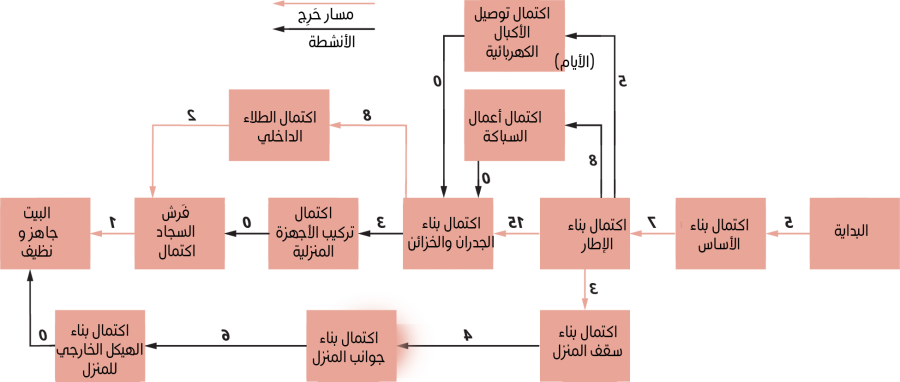

ففي طريقة المسار الحرج، يحدد المديرُ الأنشطة المطلوبة كافة؛ لإكمال المهمة، والعلاقاتِ بين تلك الأنشطة، والترتيبَ الذي يجب إكمالُه وفقًا له، ثم يُنشئُ مخططًا يستخدم فيه سهامًا تُظهِرُ كيفية اعتماد المهام على بعضها بعضًا، وتُطلَقُ تسميةُ المسار الحَرِج Critical Path على المسار الأطول؛ الذي يمر عبر تلك الأنشطة، المرتبطة ببعضها، وإذا لم يجرِ إكمالُ المهام الموضوعة على المسار الحَرِج في الوقت المحدد، فسيتأخر المشروع بِرُمَّته عنِ الاكتمال في الموعد المحدد.

ولفهمٍ أفضلَ لكيفية عمل طريقة المسار الحَرِج، فلتلقِ نظرةً على الصورة 10.10 التي تُظهِرُ مخططَ مسارٍ حرج لبناء منزل؛ فقد جرى فيه تحديدُ المهام اللازمة كافة، من أجل الانتهاء من البناء، وتقديرُ الوقت اللازم للانتهاء من كل مهمة، وتشير السهام إلى الصلات بين الخطوات المختلفة، وتسلسلها المطلوب، ومثلما هو واضح في المخطط، لا مجال للبدء بمعظم الأعمال المخطط لها، إلا بعد الانتهاء من وضع أساس المنزل، وإطاره، وسيتطلبُ الأمرُ خمسة أيام للانتهاء من تشييد أساس البناء، وسبعةً أخرى لتقويم إطاره، هذا، وتمثِّلُ الأنشطةُ الموصولة بسهام بُنّيةِ اللون، المسارَ الحرج لهذا المشروع، وهو مسارٌ يُعلِمُنا بأن أسرع وقتٍ ممكن لبناء المنزل خلاله هو 38 يومًا، وهو الوقت اللازم لإكمال مهام المسار الحرج كافة؛ أما بالنسبة للمهام الواقعة خارج المسار الحرج؛ وهي الموصولةُ بسهام سوداء اللون، فيمكن تأجيلُها قليلًا، أو تنفيذها باكرًا؛ فتأجيلُ تركيب الأجهزة، أو سقف المنزل لوقت قصير، لن يؤخِّر بناء المنزل، لأن أنشطةً مثل المذكورَين، لا تقع على المسار الحرج.

الصورة 10.9: مخطط غانت نموذجي

الصورة 10.10: طريقة مسار حَرِج خاصة ببناء منزل

ومثلما هو الحال مع طريقة المسار الحَرِج، فسيُساعِدُ أسلوبُ تقييم المشروع، ومراجعته Program Evaluation and Review Technique المديرين في تحديد المهام الحرجة، وتقييم كيفية تأثير تأجيل مشاريع محددة في العمليات، أوِ الإنتاج، وفي كِلا الأسلوبين المذكورَين في بداية هذه الفقرة، يستخدمُ المديرون المخططاتِ، أوِ الرسومَ البيانية، لتتبُّعِ كيفية سيرِ العملياتِ، والإنتاج، ويختلف أسلوب تقييم المشروع، ومراجعته عن طريقة المسار الحَرِج في ناحية واحدة مهمة، إذ تفترضُ طريقةُ المسار الحرِج أنَّ الوقتَ اللازم لإكمال إحدى المهام معلومٌ على وجه التأكيد، ولذلك، فالمخطط البياني الخاص بتلك الطريقة، يُظهِرُ رقمًا واحدًا -فقط- للوقت اللازم لإكمال كل نشاط، وبالمقابل، ويحدد أسلوبُ تقييم المشروع، ومراجعته ثلاثة تقديرات وقتية لكل نشاط، هي: تقديرٌ وقتيٌّ متفائل بإكمال النشاط، وتقديرٌ حول الوقت الأكثر ترجيحًا، أوِ احتمالًا، وتقديرٌ وقتيٌّ متشائم. وتسمح تقديراتُ الوقتِ تلك، للمديرين بتوقُّعِ التأجيلات، والمشاكل المُحتملة، ويجدولتها وفقًا لذلك.

البحث عن طريق أفضل من خلال تطوير الإنتاج والعمليات

كيف تساعد أساليب إدارة الجودة، والتصنيع الرشيق، على تطوير الإنتاج، وإدارة العمليات؟

الأولوية للجودة

تدركُ الشركاتُ الناجحةُ أنَّ الجودة، والإنتاجية، يجب أن يسيرا بالتوازي مع بعضهما، فالمنتجاتُ والخدمات ذاتُ الجودة، تحقَّق تطلُّعاتِ الزبائن عبر توفير أداءٍ موثوق به، أما المنتجات المَعيبة، فتمثِّلُ مضيعةً للوقت، وللمواد التي دخلت في عملية الإنتاج، وتؤدي إلى زيادةِ النفقات، وما يزيدُ الأمر سوءًا؛ هو أنّ الجودة المنخفضة تسبب سخط الزبائن، وهذا يؤدي عادةً إلى خسائر في المبيعات.

ويقيِّمُ الزبائنُ الجودةَ بمدى كفاءةِ أداءِ منتجٍ ما، للهدفَ الذي صُنِعَ من أجله، أما من وجهة نظر الشركة المُصنِّعة، فتقيَّمُ الجودةُ بمدى توافقِ المنتج مع مجموعة من المعايير المحددة مُسبقًا، ويتضمَّنُ ضبطُ الجودةِ Quality Control وضعَ معايير جودة، وتصنيعَ منتجاتٍ تستوفي تلك المعايير، وتتوافق معها، ثم تقييم المنتجات، والخدمات النهائية، في ضوء تلك المعايير، ويقتضي تحقيقُ ذلك أكثر من مجرد فحصِ السلع في نهاية خطِّ التجميع، لضمانِ ضبطِ الجودة، إذ يستلزمُ ذلك تفانيًا، والتزامًا من قبل الأطراف المعنية كافة في الشركة في سبيل الإدارة، والعمل بطريقةٍ ينتجُ عنها تميُّزٌ يشملُ نواحي عمليات الشركة كافة.

كان د. إدوارد ديمنغ Edward Deming، وهو مستشارُ إدارةٍ أمريكيُّ الجنسية، وأوَّل من قال: إنَّ ضبطَ الجودة يجب أن يكون هدفًا للشركة برمّتها، ويسعى إلى تحقيقه موظفوها كافة، وقد تبنَّى اليابانيون آراءه في خمسينات القرن العشرين، بعكس الأمريكيين الذي تجاهلوا أفكار ذلك المستشار، حتى سبعينات القرن العشرين، يعتقد ديمنع بأنَّ ضبط الجودة يبدأ بالإدارة العليا؛ التي تقع عليها مسؤوليةُ تعزيز ثقافةٍ تشمل الشركة برمَّتها، ومُكرَّسة لتحقيق الجودة.

ويؤكدُ مفهومُ إدارة الجودة الشاملة Total Quality Management الذي جاء به ديمنع، على تطبيق مبادئ الجودة على النواحي المتعلقة بالإنتاج، والعمليات كافة، لدى شركةٍ ما، ويُقرُّ ذلك المفهومُ بأنَّ الموظفين المشتركين في تقديم مُنتَجٍ، أو خدمةٍ ما للزبائن، وهم موظفو التسويق، والمشتريات، والمحاسبة، والشحن، والتصنيع؛ يساهمون في تحقيق جودة ذلك المنتج أو الخدمة، ويركّزُ مفهومُ إدارة الجودة الشاملة على التطوير المستمر Continuous Improvement، وهو التزامٌ دائم بالسعي وراء أفضل الطرق للقيام بالأمور، بهدف تحقيق كفاءةٍ أكبر، وتطوير الجودة، ويعمل أعضاء فِرَق الموظفين على امتداد الشركة، معًا، لمنع حدوث مشاكل، ولتطوير العمليات الأساسية تطويرًا ممنهجًا، بدلًا منِ انتظار وقوع المشاكل، ثم محاولة حلّها، ويُقيِّمُ التطويرُ المستمر الأداءَ باستمرار، مستخدِمًا أساليبَ إحصائيةً، ويبحثُ عن طرق لتطبيق التقنيات الحديثة، وأساليبِ الإنتاج المُبتكرة.

ومن الأساليب الأخرى لضبط الجودة؛ برنامج الحيود السداسي الخاص بالجودة، أو سداسية سيغما Six Sigma، وهو عملية شاملة للشركة، تركّز على قياس عدد العيوب التي تحدث، وتخفيضها بصورة ممنهجة، في محاولة للاقتراب قدرَ الإمكان من "صفر عيوب". وفي الواقع، يهدف الحيود السداسي للجودة، إلى عدم تجاوز أي عمليةٍ نسبةً قدرُها 3.4 عيبًا في كل مليون واحد، ولا يركز الحيود السداسي على تصميم المنتجات التي فيها نسبةٌ أقل من العيوب فحسب، بل وعلى تلبية احتياجاتِ الزبائن -أيضًا- وهناك في الحيود السداسي عملية رئيسة تُدعى دي إم إي آي سي DMAIC، وهي اختصارٌ لـ: حَدِّدْ Define، قِسْ Measure، حلِّل Analyze، طَوِّرْ Improve، وراقب Control. فالموظفون من المستويات كافة، يحددون ما يجب القيامُ به لضمان الجودة، ثم يقيسون، نتائج عملية الإنتاج، ويحللونها باستخدام الإحصاءات للتحقق من مراعاة المعايير، كما أن عليهم إيجادَ طرقٍ لتطوير الجودة ومراقبتها.

لقد كانت شركة جنرال إلكتريك General Electric أولَ من طبَّقَ الحيود السداسي في مستوياتها كافة، إذ يُدرَّبُ موظفوها على مفاهيم الحيود السداسي، ويُجمِعُ العديدُ من المحليين على أنَّ قيامها بذلك قد أعطاها ميزةً إنتاجيةً تنافسية، وتطبق شركاتُ الخدمة، والهيئاتُ الحكومية -أيضًا- الحيود السداسي بخصوص مبادراتها المتعلقة بالجودة.

جائزة مالكولم بالدريج Malcolm Baldrige الوطنية للجودة

أُطلِقَت جائزة مالكولم بالدريج الوطنية للجودة Malcolm Baldrige National Quality Award، التي تحملُ اسمَ وزير تجارة سابق في الولايات المتحدة، من قبل الكونغرس الأمريكي في العام 1987، لتقدير الشركات الأمريكية التي تنتج سلعًا، وتقدم خدماتٍ؛ ذات جودة عالمية، وتُعزِّزُ تلك الجائزةُ الوعيَ بالجودة، وتسمح لمجتمع الأعمال التجارية بتقييم أيٍّ من برامج ضبط الجودة هو الأكثر فاعلية.

تُدار جائزة مالكوم بالدريج من قبل المعهد الوطني للمعايير، والتقنية National Institute of Standards and Technologies التابع لوزارة التجارة في الولايات المتحدة الأمريكية، وأهم معيار بالنسبة لتلك الجائزة؛ هو مدى فاعلية شركة ما، في تلبية احتياجات الزبائن، وفي إظهارها أنها تقدم منتجاتٍ، وخدمات ذات جودة، للترشح لنيل تلك الجائزة، وعلى الشركة -إضافة لما سبق ذِكرُه- أن تُظهِرَ تطويرًا مستمرًا للعمليات الداخلية، كما ينبغي من رؤساء الشركة، وموظفيها أن يكونوا مشاركين فاعلين في برنامج الجودة الخاص بشركتهم، وعليهم كذلك الاستجابة بسرعة للبيانات، والتحليلات التي بين أيديهم.

وقد ظفرت بجائزة مالكوم بالدريج مؤسسات من مختلف المجالات منذ تأسيسها في العام 1987، ففي العام 2017 مثلًا، كان من بين الفائزين بتلك الجائزة في قطاع المشاريع الصغيرة؛ مؤسسة بريستول تينيسي إسينشال سيرفيسز Bristol Tennessee Essential Services؛ وهي شركة تقدم خدمات كهرباء، وألياف بصرية؛ ومدينةُ فورت كولينز Fort Collins في ولاية كولورادو الأمريكية، وذلك عن فئة العمل الخيري، ومؤسسة ساوثسينترال فاونديشن Southcentral Foundation في مدينة أنكوراج Anchorage التابعة لولاية ألاسكا الأمريكية، عن فئة الرعاية الصحية.

معايير الجودة الدولية

المنظمة الدولية للمعايير International Organization for Standardization، المعروفة اختصارًا بـ "آيزو" ISO، ومقرها مدينة جنيف بسويسرا، وهي منظمة متخصصة بالأعمال التجارية، طورَّت معايير الجودة، التي تستخدمها الشركات من حول العالم، أما آيزو 9000 "ISO 9000"، التي طُرِحَت في ثمانينات القرن العشرين، فهي مجموعة من خمسة معايير فنّية، مصممة لتوفير طريقة موحَّدة تحدد ما إذا كانت معاملُ التصنيع، وشركات الخدمات، تلتزم بإجراءاتِ جودةٍ سليمة، وعلى الشركة الراغبة في التسجيل لنيل شهادة آيزو 9000؛ الخضوعُ لمراجعة عمليات التصنيع، وخدمة الزبائن الخاصة بتلك الشركة، وهي مراجعةٌ تغطي كل شيءٍ، بدءًا من كيفية تصميم شركة التصنيع لمنتجاتها، وتقديمها، وتركيبها، وصولًا إلى كيفية فحصها، وتغليفها، وانتهاءً بكيفية تسويقها، وهناك ما يزيد على 500 ألف مؤسسة، أو شركة حول العالم، تراعي معايير آيزو 9000.

أما آيزو 14000 "ISO 14000"، فأُطلِقَت بعد آيزو 9000، وصُمِّمَتِ استجابةً للمشاكل البيئية مثل: الاحتباس الحراري، وتلوث المياه، كما إنها تطوِّرُ عملياتِ الإنتاج النظيف، وكي تنال شركةٌ ما شهادة آيزو 14000، فعليها الالتزام بالتطوير الدائم للإدارة البيئية، وبتخفيض التلوث الناجم عن عملياتها الإنتاجية.

التصنيع الرشيق يخفض النفقات

بات يتضحُ للمُصنِّعين أنَّ بوسعهم الاستجابة بشكل أفضل لمتطلبات الزبائن المتغيرة، بالتوازي مع إبقاء نفقاتِ الإنتاج، والمخزونات منخفضةً، وذلك عبرَ اتّباعِ أساليبِ التصنيع الرشيق، يُسهِّلُ التصنيعُ الرشيق Lean Production الإنتاجَ عبر استبعادِ الخطوات في عملية الإنتاج، التي لا تضيف مزايا يريدها الزبائن؛ أي بمعنىً آخر، تُوقَفُ عملياتُ الإنتاج التي لا تأتي بقيمة مُضافة بما يتيح للشركة تركيزَ إنتاجَها، ومصادرَ عملياتها على العناصر الأساسية لتلبية احتياجات الزبائن، وكانت شركةُ تويوتا Toyota رائدة في تطوير أساليب التصنيع الرشيق، وباتَ المُصنِّعون في العديد من المجالات يعتنقون فلسفة التصنيع الرشيق.

وهناك مفهوم ياباني آخر يُدعى "بحلول الوقت المطلوب Just-in-Time"، يسير بالتوازي مع التصنيع الرشيق، وذلك المفهوم مبنيٌّ على اعتقادٍ يفيد بأنَّ المواد يجب أن تصِلَ بالضبط عند الحاجة إليها في الإنتاج، بدلًا من أن تُخزَّنَ قبل ذلك في مخازن الشركة، وبالاعتماد على أنظمةٍ مُحوسَبة مثل نظام تخطيط متطلبات المواد Materials Requirement Planning، وتخطيط موارد التصنيع Manufacturing Resource Planning، وتخطيط موارد المؤسسة Enterprise Resource Planning؛ يحدد المصنِّعون الأجزاءَ التي سيحتاجون إليها، وتوقيتَ ذلك، ثم يطلبونها منَ المورِّدين، بحيث تصل إليهم وفقًا لمفهوم "بحلول الوقت المطلوب"، الذي بموجبه يجري سحبُ المخزونات، والمنتجات، عبر عملية الإنتاج؛ استجابةً لطلبات الزبائن، ويتطلب ذلك المفهوم (بحلول الوقت المطلوب) عملَ فريقٍ بين البائعين من جهة، وبين موظفي الشراء، والإنتاج من جهة أخرى، لأنَّ من شأنِ أيَّ تأخيرٍ في إيصال مستلزمات الإنتاج أن يؤديَ إلى توقُّفه.

ويمكن أن تتسبب أحداثٌ غير متوقعةٍ في حصول فوضى تعمُّ سلسلة إمداد المصنِّعين، فينتج عن ذلك مشاكل للشركات التي تُعوِّلُ على مفهوم (بحلول الوقت المطلوب)، ومن الأمثلة على تلك الأحداث غير المتوقعة: هجمات الحادي عشر من سبتمبر، أو إغلاق الموانئ بسبب إعصار هارفي Harvey Hurricane، ودمارُ الفياضانات التي خلَّفها إعصارُ ماريا Maria Hurricane في بورتوريكو Pureto Rico. ولكن، في حال طُبِّقَ مفهومُ (بحلولِ الوقت المطلوب) تطبيقًا صحيحًا، وبصرف النظر عن تلك المخاطر؛ يمكن أن يساعد بشكل كبير في تخفيض نفقات الاحتفاظ بالمحزونات، ويقللَ من تبعات تقلَّباتِ الإنتاج.

ترجمة -وبتصرف- للفصل Achieving World-Class Operations Management من كتاب introduction to business

أفضل التعليقات

لا توجد أية تعليقات بعد

انضم إلى النقاش

يمكنك أن تنشر الآن وتسجل لاحقًا. إذا كان لديك حساب، فسجل الدخول الآن لتنشر باسم حسابك.